Análisis de las causas habituales de la mala succión de las láminas de plástico (parte 2)

La influencia del proceso ampolloso

El proceso de blíster incluye: el proceso de impresión y recubrimiento de aceite de blíster y el proceso de termosellado de blíster.

En la actualidad, existen tres formas de realizar el proceso de revestimiento: engrase de placa completa de máquina fuera de línea, engrase parcial de serigrafía, engrase de conexión de impresión offset.

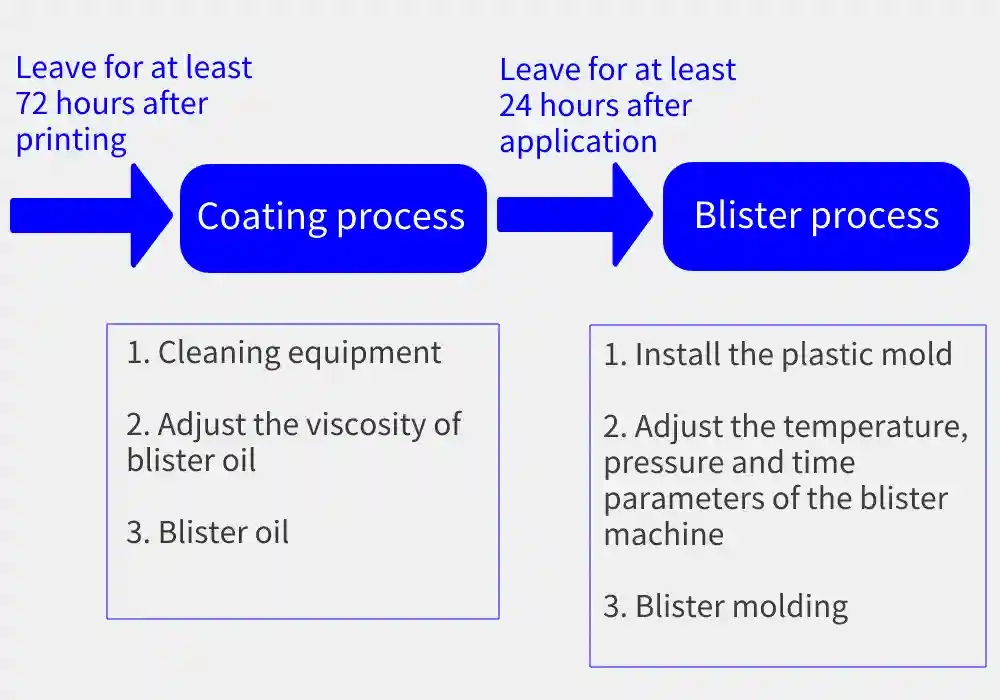

Los procesos de revestimiento y blíster fuera de línea suelen requerir que el producto repose al menos 72 horas tras la impresión, y el aceite de blíster puede aplicarse a la superficie una vez que la gran zona de tinta oscura esté completamente seca. Déjelo reposar al menos 24 horas antes del proceso de blíster.

El método actual de engrasado de la conexión (normalmente con aceite plástico de base acuosa) puede acortar el tiempo, pero el efecto de absorción del plástico no es bueno. Los principales objetivos de control del proceso de paso de aceite: que la cantidad de paso de aceite sea la adecuada (por lo general, unos 3-5 g/m2, en función de las propiedades superficiales del material y la concentración del aceite de la ampolla), y que el aceite de la ampolla penetre por completo.

Durante el proceso de revestimiento, la cantidad de revestimiento debe estar bien controlada para garantizar la nivelación, el brillo, el efecto de penetración y la sequedad de la superficie de la película. El proceso de emblistado controla principalmente la temperatura, la presión, el tiempo y otras condiciones para garantizar el efecto de emblistado.

¢ÙEl espesor de recubrimiento del aceite para ampollas debe ser adecuado. Ajustando la separación entre el rodillo dosificador y el rodillo de recubrimiento o seleccionando un rodillo anilox adecuado, asegúrese de que haya suficiente cantidad de aceite blíster al aplicarlo. Evitar que se arrugue, de lo contrario es propenso a la inestabilidad de la ampolla;

¢ÚCuando la temperatura de la placa calefactora es superior a la temperatura del aceite del blíster y de la cubierta del blíster, la energía térmica puede estar en estado de transferencia hasta que la temperatura sea constante, lo que tarda en acumularse;

¢Û La aplicación de presión puede ayudar a eliminar el aire en la brecha para acelerar la transferencia de calor, y ayudar a la estrecha adsorción del aceite de la ampolla y la cubierta de la ampolla;

¢ÜHay que tener en cuenta que la temperatura de la placa calefactora no es la misma que la de la cubierta del blíster.

La influencia del método de calentamiento del equipo de envasado en blíster

Existen tres tipos de métodos de calentamiento para los equipos de envasado en blíster: calentamiento posterior tradicional, calentamiento de la superficie de la lámina calefactora y calentamiento interno de alta frecuencia. Diferentes métodos de calentamiento, diferentes métodos de control de la temperatura y diferentes efectos de transferencia de calor dan lugar a diferentes efectos de ablandamiento y enfriamiento del aceite de blíster.

1 En el proceso de blíster tradicional, se adopta el método de calentamiento posterior, se calienta la placa calefactora y el calor se transfiere a la superficie del aceite del blíster y a la cubierta del blíster a través del calentamiento posterior de la tarjeta de papel para completar el proceso de moldeo del blíster, y la temperatura del blíster es relativamente constante y no se puede ajustar rápidamente.

La transferencia de calor se ve muy afectada por el grosor del papel. Cuanto más grueso sea el papel, más difícil será transferir rápidamente el calor a la cubierta del blíster. Por lo tanto, es necesario dar tiempo suficiente para que la prensa de blíster permita que el calor se transfiera completamente a la cubierta del blíster para asegurar el blíster. Efecto.

2 Calefacción de la máquina de la ampolla de la hoja, el calor y la transferencia de calor en la superficie de la cubierta de la ampolla a la superficie del aceite de la ampolla para completar el proceso de formación de ampollas, y la temperatura de la ampolla se puede ajustar rápidamente.

Dado que la lámina calefactora está en contacto directo con la cubierta del blíster, cuando la temperatura es demasiado alta, la cubierta del blíster se deforma fácilmente por el calor y el calor es difícil de transferir a la superficie del aceite del blíster (cuanto más fina es la cubierta del blíster, más fácil es transferir el calor, pero más fácil es deformarla). Para garantizar un buen efecto blíster, es necesario elegir una cubierta de blíster con un grosor adecuado y ajustar la temperatura del blíster y el tiempo de fusión.

3. Calentamiento interno de alta frecuencia, que utiliza un campo eléctrico de alta frecuencia para hacer oscilar las moléculas internas de la cubierta de plástico y el aceite de plástico para generar energía térmica, completar el proceso de formación de plástico, y la temperatura se puede ajustar rápidamente.

Este método de calentamiento tiene la transferencia de calor más estable, y la temperatura correspondiente puede ajustarse a voluntad según las propiedades del material. Sin embargo, como se generará una gran corriente en el momento de la fusión, es fácil que se generen chispas, y no es adecuado para transferir productos de tarjeta de plata.

En la práctica, dado que la temperatura del blíster influye mucho en su efecto, se suele recomendar utilizar equipos de envasado en blíster que puedan ajustar rápidamente la temperatura.

Noticias relativas

- Application of black conductive PS sheet in mobil…

- Uses of 0.18-1.8mm thick conductive PET sheets

- PULIXIN shipped today: white PS sheets to the Mid…

- Application of 0.5mm frosted PP plastic sheet

- Application case: 0.35-0.85mm thick frosted PP sh…

- Application of PP Sheet Thermoformed Packaging Bo…

- Today’s shipment: 50 tons of PET sheet roll…

- Talk about the PP thermoforming sheet I know

- 1.7mm thick PP plastic sheet: ideal for disposabl…

- What is the difference between conductive PP shee…