Proceso de producción de rollos de lámina de plástico PET y problemas habituales

Existen muchos tipos de láminas de plástico y su uso está muy extendido. En la actualidad, los principales tipos de láminas de plástico son el cloruro de polivinilo, el poliestireno y el poliéster (PET). Rollos de lámina de plástico PET tienen un buen rendimiento, cumplen los requisitos internacionales de protección del medio ambiente y son láminas respetuosas con el medio ambiente.

En la actualidad, los envases deben cumplir requisitos de protección del medio ambiente y reciclabilidad, por lo que la demanda de bobinas de láminas de plástico PET es cada vez mayor. A continuación le ofrecemos una visión general del proceso de producción y algunos problemas comunes que pueden surgir.

Proceso de producción de rollos de lámina de plástico PET

Polimerización

El PET se produce mediante la polimerización de etilenglicol y ácido tereftálico (o tereftalato de dimetilo). Este proceso da lugar a la formación de resina de PET.

Extrusión

A continuación, la resina PET se funde y se extruye a través de una matriz plana para formar una lámina continua. A continuación, esta lámina se enfría y solidifica.

Control del espesor de la chapa

El control del espesor es crucial para garantizar la uniformidad de la hoja. Esto se consigue ajustando la separación entre los rodillos o utilizando un troquel con labio ajustable.

Orientación

La chapa puede someterse a un proceso de orientación biaxial para mejorar sus propiedades mecánicas. Esto implica estirar la chapa tanto en la dirección de la máquina (MD) como en la dirección transversal (TD).

Ajuste térmico

A continuación, la chapa orientada se endurece para fijar la orientación y eliminar las tensiones residuales. Este paso mejora la estabilidad y la precisión dimensional de la chapa.

Enrollado en rollos

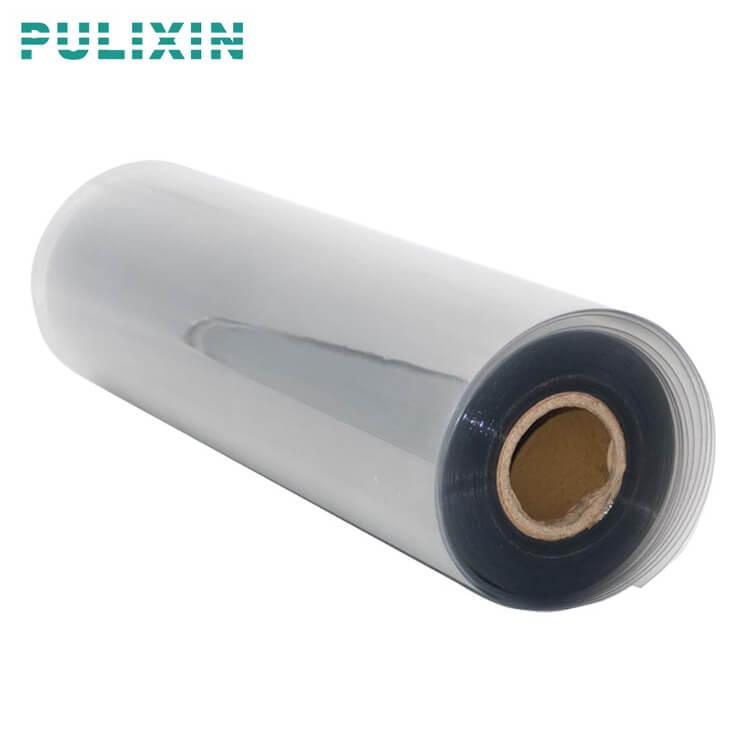

Las láminas se cortan a la anchura deseada y se enrollan en bobinas. Este proceso da como resultado rollos de láminas de plástico PET que pueden transportarse y utilizarse en diversas aplicaciones.

Problemas comunes de calidad y soluciones en la producción de bobinas de láminas de plástico PET

Grosor incoherente

Problema: Variaciones del grosor de la chapa.

Solución: Calibrar y mantener regularmente el equipo de extrusión. Supervise y ajuste los mecanismos de control de espesor para garantizar un espesor uniforme en toda la lámina.

1. Burbujas de aire o vacíos

Problema: Formación de burbujas de aire o huecos en la lámina.

Solución: Mejorar la desgasificación de la resina PET antes de la extrusión. Ajuste los parámetros de procesamiento para minimizar el atrapamiento de aire y utilice una ventilación adecuada en el equipo de extrusión.

2. Contaminación

Problema: Presencia de impurezas o partículas extrañas en la hoja.

Solución: Aplicar estrictas medidas de control de calidad de las materias primas. Limpie y mantenga periódicamente los equipos para evitar la contaminación. Instale sistemas de filtración eficaces en el proceso de extrusión.

3. Escasa transparencia

Problema: Menor claridad o transparencia en la hoja.

Solución: Optimizar las condiciones de procesado para mejorar la transparencia del material. Garantice un secado adecuado de las materias primas para minimizar el contenido de humedad, que puede afectar a la transparencia.

4. Arañazos en la superficie o neblina

Problema: Arañazos visibles o bruma en la superficie de la hoja.

Solución: Aplique procedimientos adecuados de manipulación y almacenamiento para evitar daños en la superficie. Inspeccione y mantenga regularmente el equipo para evitar abrasiones. Utilice temperaturas de procesado adecuadas para minimizar la turbidez.

5. Rizado de bordes

Problema: Curvatura o deformación de los bordes de la hoja.

Solución: Optimizar el proceso de enfriamiento para garantizar un enfriamiento uniforme en toda la chapa. Ajuste los parámetros de termofijación para eliminar las tensiones residuales que contribuyen al rizado de los bordes.

6. Mala imprimibilidad

Problema: Dificultad para imprimir en la superficie de la hoja.

Solución: Garantizar que la superficie de la chapa esté libre de contaminantes. Optimice los procesos de tratamiento de la superficie para mejorar la imprimibilidad. Considere el uso de aditivos para mejorar las propiedades de la superficie.

7. Defectos de balanceo

Problema: Irregularidades o defectos en las chapas laminadas.

Solución: Supervisar y ajustar el control de tensión durante el proceso de bobinado. Garantizar la correcta alineación del equipo de bobinado. Inspeccionar y mantener periódicamente la maquinaria de bobinado para evitar defectos.

8. Inestabilidad dimensional

Problema: Cambios en las dimensiones o la forma después de la producción.

Solución: Aplicar procesos de termofijación adecuados para estabilizar las dimensiones de la chapa. Garantice una orientación coherente durante el proceso de producción.

9. Amarilleamiento

Problema: Decoloración amarilla de la hoja.

Solución: Utilizar materias primas de alta calidad con bajo color intrínseco. Aplicar procesos de secado eficaces para minimizar el contenido de humedad. Supervise y controle las temperaturas de procesamiento para evitar el sobrecalentamiento.

Especificación

- Marca: Pulixin

- Origen: Shanghai, China

- Anchura: 300-1400 mm

- Material de barrera: Rollo de lámina de plástico PET

- Métodos de tratamiento: Laminación / Coextrusión multicapa

- Espesor: 0,2-2 mm

- Peso: 50-150 kg/rollo

- Forma: Rollo/Hoja

- Color: Transparente/Color personalizado

- MOQ: 5 toneladas

Noticias relativas

- PULIXIN sincerely invites you to visit 2025Chinap…

- Today’s shipment – 20 tons of anti-fr…

- Customer Case: Successful Application of Anti-fre…

- ¿Cómo es la resistencia al impacto del plástico HIPS...

- Cómo elegir el grosor adecuado de la plancha de HIPS...

- Casos de aplicación de las láminas de plástico PS ...

- El envío de hoy: Plástico PP antiestático...

- Caso de aplicación de la lámina de plástico PP antiestática y...

- Entrega de hoy: 20 toneladas de...

- Hoja de plástico PS blanco termoformado vaso de yogur te...