Processus de production des rouleaux de feuilles de plastique PET et problèmes courants

Il existe de nombreux types de feuilles en plastique et leur utilisation est très répandue. Actuellement, les principaux types de feuilles plastiques sont le chlorure de polyvinyle, le polystyrène et le polyester (PET). Rouleaux de feuilles de plastique PET ont de bonnes performances, sont conformes aux exigences internationales en matière de protection de l'environnement et sont des feuilles respectueuses de l'environnement.

Actuellement, les emballages doivent répondre à des exigences de protection de l'environnement et de recyclabilité, d'où une demande croissante de rouleaux de feuilles de plastique PET. Voici un aperçu du processus de production et des problèmes courants qui peuvent se poser.

Processus de production de rouleaux de feuilles de plastique PET

Polymérisation

Le PET est produit par la polymérisation de l'éthylène glycol et de l'acide téréphtalique (ou téréphtalate de diméthyle). Ce processus aboutit à la formation de résine PET.

Extrusion

La résine PET est ensuite fondue et extrudée à travers une filière plate pour former une feuille continue. Cette feuille est ensuite refroidie et solidifiée.

Contrôle de l'épaisseur de la feuille

Le contrôle de l'épaisseur est essentiel pour garantir l'uniformité de la feuille. On y parvient en ajustant l'écart entre les rouleaux ou en utilisant une matrice à lèvre réglable.

Orientation

La tôle peut subir un processus d'orientation biaxiale pour améliorer ses propriétés mécaniques. Ce procédé consiste à étirer la tôle à la fois dans le sens de la machine (MD) et dans le sens transversal (TD).

Réglage de la chaleur

La tôle orientée est ensuite thermofixée pour verrouiller l'orientation et éliminer toute contrainte résiduelle. Cette étape améliore la stabilité et la précision dimensionnelle de la tôle.

Rouler en rouleaux

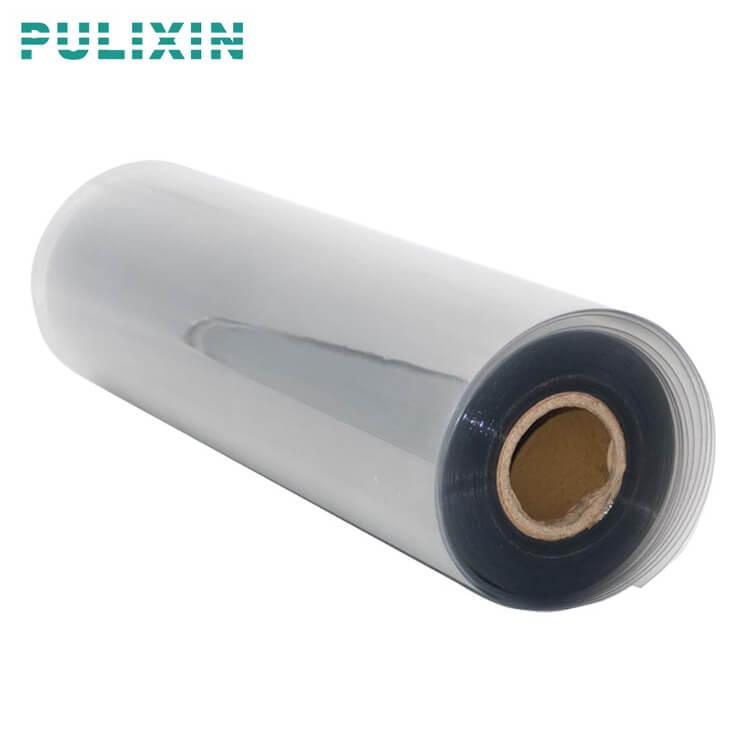

Les feuilles sont coupées à la largeur souhaitée et enroulées sur des rouleaux. Ce processus permet d'obtenir des rouleaux de feuilles de plastique PET qui peuvent être transportés et utilisés dans diverses applications.

Problèmes de qualité courants et solutions dans la production de rouleaux de feuilles de plastique PET

Épaisseur irrégulière

Problème : Variations de l'épaisseur de la tôle.

Solution : Calibrer et entretenir régulièrement l'équipement d'extrusion. Surveiller et ajuster les mécanismes de contrôle de l'épaisseur afin de garantir une épaisseur uniforme sur l'ensemble de la feuille.

1. Bulles d'air ou vides

Problème : Formation de bulles d'air ou de vides dans la feuille.

Solution : Améliorer le dégazage de la résine PET avant l'extrusion. Ajuster les paramètres de traitement pour minimiser l'emprisonnement de l'air et utiliser une ventilation appropriée dans l'équipement d'extrusion.

2. Contamination

Problème : Présence d'impuretés ou de particules étrangères dans la feuille.

Solution : Mettre en œuvre des mesures strictes de contrôle de la qualité des matières premières. Nettoyer et entretenir régulièrement les équipements pour éviter toute contamination. Installer des systèmes de filtration efficaces dans le processus d'extrusion.

3. Manque de transparence

Problème : Réduction de la clarté ou de la transparence de la feuille.

Solution : Optimiser les conditions de traitement pour améliorer la transparence du matériau. Assurer un séchage adéquat des matières premières afin de minimiser la teneur en humidité, qui peut affecter la transparence.

4. Rayures de surface ou voile

Problème : Rayures ou voiles visibles sur la surface de la feuille.

Solution : Mettre en œuvre des procédures de manipulation et de stockage appropriées pour éviter d'endommager la surface. Inspecter et entretenir régulièrement l'équipement pour éviter les abrasions. Utiliser des températures de traitement appropriées pour minimiser le voile.

5. Bouclage des bords

Problème : Les bords de la feuille se gondolent ou se déforment.

Solution : Optimiser le processus de refroidissement pour assurer un refroidissement uniforme sur toute la feuille. Ajuster les paramètres de thermofixation pour éliminer les contraintes résiduelles qui contribuent au gondolage des bords.

6. Mauvaise imprimabilité

Problème : Difficulté à imprimer sur la surface de la feuille.

Solution : S'assurer que la surface de la feuille est exempte de contaminants. Optimiser les processus de traitement de surface pour améliorer l'imprimabilité. Envisager l'utilisation d'additifs pour améliorer les propriétés de la surface.

7. Défauts du rouleau

Problème : Irrégularités ou défauts dans les tôles laminées.

Solution : Surveiller et ajuster le contrôle de la tension pendant le processus d'enroulement. Veiller à l'alignement correct de l'équipement de bobinage. Inspecter et entretenir régulièrement les machines de bobinage afin de prévenir les défauts.

8. Instabilité dimensionnelle

Problème : Modifications des dimensions ou de la forme après la production.

Solution : Mettre en œuvre des processus de thermofixation appropriés pour stabiliser les dimensions de la feuille. Assurer une orientation cohérente au cours du processus de production.

9. Jaunissement

Problème : Décoloration jaune de la feuille.

Solution : Utiliser des matières premières de haute qualité ayant une faible couleur intrinsèque. Mettre en œuvre des processus de séchage efficaces pour minimiser la teneur en humidité. Surveiller et contrôler les températures de traitement afin d'éviter toute surchauffe.

Spécifications

- Marque: Pulixin

- Origine: Shanghai, Chine

- Largeur: 300-1400mm

- Matériau de la barrière: Rouleau de feuilles de plastique PET

- Méthodes de traitement: Lamination / Coextrusion multicouche

- Épaisseur: 0,2-2 mm

- Poids: 50-150kg/rouleau

- Forme: Rouleau/feuille

- Couleur: Transparent/Couleur personnalisée

- MOQ : 5 tonnes

Nouvelles relatives

- PULIXIN sincerely invites you to visit 2025Chinap…

- Today’s shipment – 20 tons of anti-fr…

- Customer Case: Successful Application of Anti-fre…

- Quelle est la résistance à l'impact du plastique HIPS ?

- Comment choisir l'épaisseur appropriée d'une feuille de HIPS...

- Cas d'application des feuilles de plastique PS dans les...

- Envoi d'aujourd'hui : Plaque en plastique PP antistatique...

- Cas d'application de la feuille de plastique PP antistatique &...

- Livraison du jour : 20 tonnes de plastique PET...

- Plaque plastique PS blanche thermoformée gobelet de yaourt te...