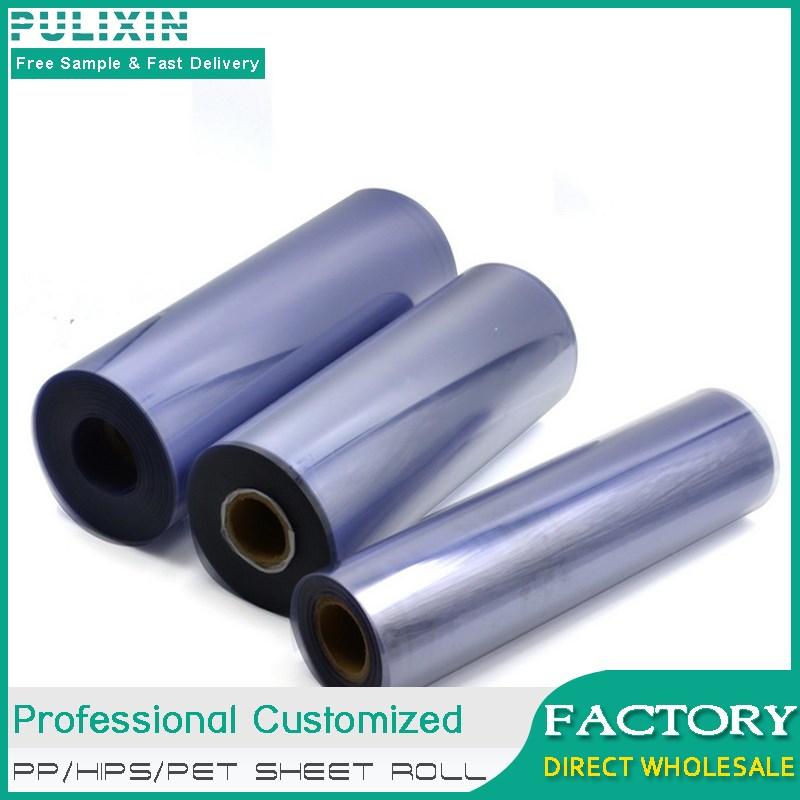

Rouleau de feuille plastique HIPS de haute qualité fabriqué en usine pour le thermoformage

Pulixin est un excellent et principal fabricant et usine de feuille plastique en Chine. Nous avons la technologie et l'équipement avancés, le commerce étranger mûr et l'expérience d'exportation, et avons établi de bonnes relations de coopération avec des clients dans plus de 60 pays. Fourniture d'échantillons gratuits, OEM & ODM acceptés.

- Marque : PULIXIN

- Origine : Shanghai, Chine

- MOQ : 5 tonnes

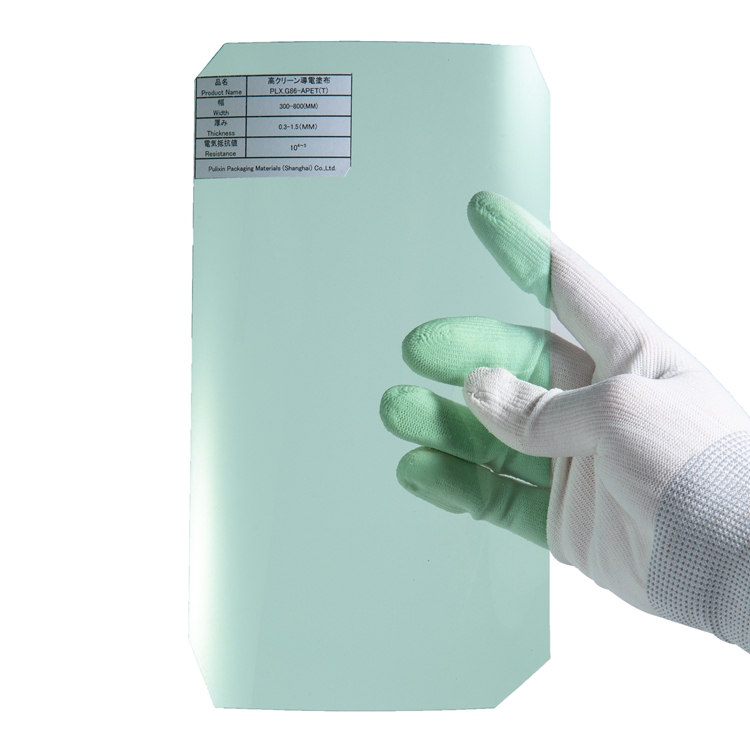

- Épaisseur : 0,3~2mm

- Largeur : 300~850mm

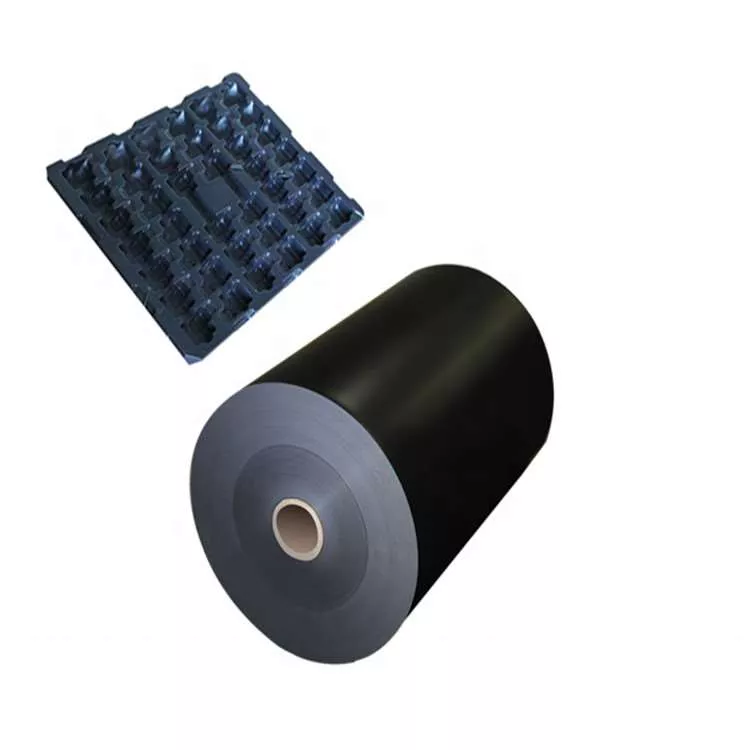

- Application : Thermoformage

- Envoyer la demande

-

- Courriel : lindy@pulixin.com

- Téléphone : +8615221762039

- WhatApp

- Wechat

Description

Le polystyrène (Polystyrène, abrégé PS) est un polymère synthétisé à partir du monomère styrène par une réaction de polymérisation par addition de radicaux, dont la formule chimique est (C8H8)n. Il s'agit d'un thermoplastique incolore et transparent dont la température de transition vitreuse est supérieure à 100°C. Il est donc souvent utilisé pour fabriquer divers récipients jetables qui doivent résister à la température de l'eau bouillante, ainsi que des boîtes à lunch jetables en mousse.

Le polystyrène résistant aux chocs est un produit de polystyrène résistant aux chocs produit par l'ajout de particules de caoutchouc polybutyle au polystyrène. Ce produit en polystyrène ajoute des particules de caoutchouc de taille micrométrique et relie le polystyrène et les particules de caoutchouc par greffage. Lorsqu'elles sont soumises à un impact, les particules de caoutchouc relativement souples libèrent la contrainte de l'extrémité de la propagation de la fissure. Par conséquent, la propagation des fissures est entravée et la résistance aux chocs est améliorée.

Le polystyrène résistant aux chocs est un polymère amorphe formé par polymérisation par greffage de monomère de styrène et de caoutchouc, ou d'un mélange physique de polystyrène et de caoutchouc (généralement du caoutchouc polybutadiène). Le polymère qui en résulte est résistant, généralement blanc (il existe également des qualités transparentes), et son extrusion et son moulage sont très faciles. Sa ténacité est principalement déterminée par le rapport et l'utilisation des composants en caoutchouc. Les performances représentatives de la résistance aux chocs du PS sont les suivantes : résistance à la flexion et à la traction de 13,8 à 48,3 MPa (en fonction de la teneur en caoutchouc et en additifs) ; allongement de 10 à 60% ; brillance de 5 à 100%. La transparence visuelle varie d'excellente à médiocre, le taux de rétrécissement est d'environ 0,006 et le coefficient de dilatation thermique est le même que celui du PS transparent. Les performances du PS résistant aux chocs ne changent pas après stérilisation aux rayons γ et irradiation, et sa résistance aux solvants est la même que celle du PS transparent. L'indice de fusion du PS résistant aux chocs est de 1-10g/min et le point de ramollissement Vicat est de 215°F. La production commerciale de polystyrène résistant aux chocs et doté de propriétés améliorées offre de vastes perspectives commerciales. Parmi les grades spéciaux existants, on peut citer : le grade ultra brillant, le grade haute transparence, le grade résistance à l'abrasion, le grade résistance à la fissuration sous contrainte dans l'environnement (ESCR), le grade haut module, le grade faible brillance et les grades à faible teneur en styrène monomère résiduel.

Les caractéristiques exceptionnelles du polystyrène résistant aux chocs sont la facilité de mise en œuvre, une excellente stabilité dimensionnelle, une grande résistance aux chocs et une grande rigidité. Pour le HIPS, seule la résistance à la chaleur est possible. La perméabilité à l'oxygène, la stabilité aux UV et la résistance à l'huile sont limitées. Produits chimiques et performances Le polystyrène résistant aux chocs est fabriqué en dissolvant du caoutchouc polydiène dans du monomère de styrène avant polymérisation. Bien que la méthode de polymérisation en suspension puisse être utilisée pour préparer le HIPS, la méthode de polymérisation en masse est actuellement utilisée dans la production industrielle du HIPS. Dans le processus de polymérisation en masse, le mélange monomère de styrène/caoutchouc/additif passe par une série de réacteurs avec un taux de conversion de 70-90%. Lors de la réaction de polymérisation, il est nécessaire de chauffer ou d'ajouter un initiateur pour achever la réaction, puis de chauffer sous vide pour éliminer les monomères résiduels volatils de la résine, et enfin de la granuler et de la vendre.

L'essai de performance du polystyrène choc est divisé en plusieurs niveaux en fonction de sa résistance relative au choc :

La résistance à l'impact des poutres cantilever entaillées de catégorie de résistance à l'impact moyenne est généralement de 0,6-1,/i ;

La résistance à l'impact de la catégorie à haute résistance à l'impact est de 1,5-2,5ftlb/in ;

La résistance à l'impact extrêmement élevée est > 2./in

Certains grades de HIPS ont une résistance aux chocs allant jusqu'à 6 pouces, mais cette résine est généralement utilisée dans des mélanges de résines pour améliorer la résistance aux chocs des résines à faible résistance.

D'autres tests de performance importants nécessitant l'attention des HIPS standard sont les suivants : résistance à la flexion 13,8~55,1MPa ; résistance à la traction 13,8-41,4MPa ; élongation à la rupture 15-75% ; densité 1,035-1,04 g/ml ; point de ramollissement Vicat 185- 220°F.

Le seul alliage de HIPS mélangé industriellement est le mélange avec l'éther de polyphénylène. La résistance à la chaleur et la ténacité de ce mélange sont exceptionnelles, mais le prix du produit est beaucoup plus élevé que celui du HIPS seul.

Le développement continu de la technologie du polystyrène permet à l'usine de production de produire des grades aux performances plus exceptionnelles que le PS standard. De nombreuses propriétés du polystyrène ne peuvent être obtenues simultanément. Si l'on veut améliorer la résistance aux chocs, il faut sacrifier la brillance. Certaines nouvelles résines apparaissant actuellement ont la brillance de l'ABS et une ténacité élevée. Certains grades, tels que ceux qui peuvent résister à diverses huiles et graisses lors de l'emballage des aliments, et aux agents moussants chlorofluorocarbones (CFC) lorsqu'ils sont utilisés dans les réfrigérateurs, ont également été mis au point. Du polystyrène ignifugé (UL V-0 et UL 5-V), résistant aux chocs, a été produit et largement utilisé dans les boîtiers de télévision, les machines de bureau et les produits électriques. Le traitement de ces résines est plus facile que celui de nombreuses résines techniques ignifuges et leur prix est plus bas.

Conductivité : (σ) 10-16 S/m

Conductivité thermique : 0,08w/m.k

Module d'Young : (E) 3000-3600 MPa

Résistance à la traction : (σt) 46-60 MPa

Longueur de l'extension : 3-4%

Essai d'impact Charpy : 2-5 kJ/m2

Température de transition vitreuse : 80-100℃

Coefficient de dilatation thermique : (α) 8×10-5/K

Capacité thermique : (c) 1,3 kJ/(kg-K)

Absorption d'eau : (ASTM) 0,03-0,1

Dégradation : 280℃

Pourquoi choisir Pulixin

PULIXIN est un excellent fabricant de rouleaux de feuilles de plastique PP en Chine. Notre usine couvre une superficie de plus de 10 000 mètres carrés et dispose de 4 lignes de production de feuilles de polypropylène rigides dotées d'équipements internationaux de pointe. Elle peut produire 3 000 à 5 000 tonnes de feuilles de plastique PP par mois, et la capacité de stockage maximale dépasse 10 000 tonnes.- Usine de haut niveau

- 1, 6000㎡ Surface

2, 10 lignes de coextrusion

3, 15 ans d'expérience

4, 2300+ clients réguliers

- Un service attentionné

- 1, Réponse rapide aux demandes de renseignements

2, Échantillon gratuit contre paiement des frais de port

3. Forte capacité, production courte et livraison rapide

4. L'inspection en usine est acceptée

5, Support OEM

- Contrôle strict de la qualité

- 1, Erreur d'épaisseur : +-0.1mm

2, Poids erroe:+-1kg

3, Impédance antistatique : +-0.1Ω

- Livraison dans les délais

- 1, Production : 1 jour après le prépaiement

2, Livraison : 5 jours après le paiement final