Análise das causas comuns de má aspiração de folhas plásticas (parte 2)

A influência do processo de formação de bolhas

O processo de blister inclui: o processo de impressão e revestimento de óleo de blister e o processo de selagem térmica da blister.

Actualmente, existem três formas de realizar o processo de revestimento: lubrificação de chapa completa por máquina off-line, lubrificação parcial por serigrafia, lubrificação por conexão de impressão offset.

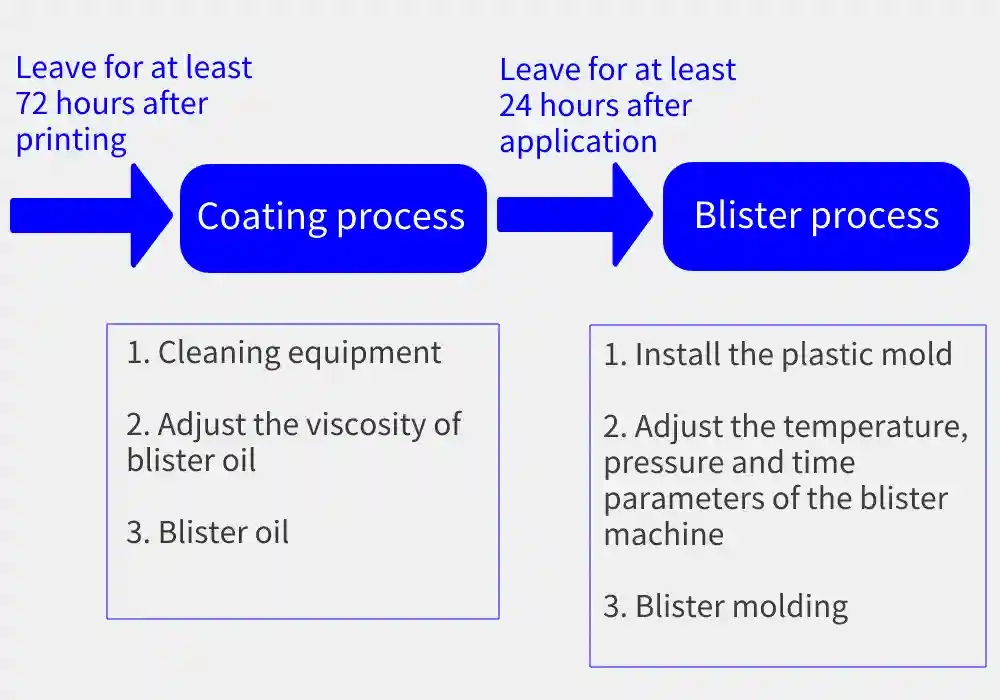

Os processos de revestimento off-line e blister requerem geralmente que o produto seja colocado durante pelo menos 72 horas após a impressão, e o óleo blister pode ser aplicado à superfície depois de a grande área de tinta escura estar completamente seca. Deixar repousar durante pelo menos 24 horas antes do processo de blister.

O método actual de lubrificação da ligação (geralmente utilizando óleo de plástico à base de água) pode encurtar o tempo, mas o efeito de absorção do plástico não é bom. Os principais objectivos de controlo do processo de passagem de óleo: a quantidade de passagem de óleo é apropriada (geralmente cerca de 3-5g/m2, dependendo das propriedades da superfície do material e da concentração do óleo de bolha), e o óleo de bolha é totalmente penetrado.

Durante o processo de revestimento, a quantidade de revestimento deve ser bem controlada para assegurar o nivelamento, brilho, efeito de penetração e secura da superfície do filme. O processo de blister controla principalmente a temperatura, pressão, tempo e outras condições para assegurar o efeito de blister.

¢ÙA espessura do revestimento do óleo de bolha deve ser apropriada. Ao ajustar o espaço entre o rolo doseador e o rolo de revestimento ou ao seleccionar um rolo anilox adequado, assegurar-se de que existe quantidade suficiente de óleo de bolha ao aplicá-lo. O óleo de bolha é óbvio, caso contrário é propenso à instabilidade da bolha;

¢Ú Quando a temperatura da placa de aquecimento é superior à temperatura do óleo da bolha e da tampa da bolha, a energia térmica pode estar em estado de transferência até que a temperatura seja consistente, o que leva tempo a acumular-se;

¢Û A aplicação de pressão pode ajudar a remover o ar na abertura para acelerar a transferência de calor, e ajudar a adsorção fechada do óleo da bolha e da tampa da bolha;

¢ÜDe notar que a temperatura da placa de aquecimento não é a mesma que a da tampa da bolha.

A influência do método de aquecimento do equipamento de embalagem blister

Existem três tipos de métodos de aquecimento para equipamento de embalagem em blister: aquecimento tradicional de costas, aquecimento de superfície de chapas de aquecimento, e aquecimento interno de alta frequência. Diferentes métodos de aquecimento, diferentes métodos de controlo de temperatura e diferentes efeitos de transferência de calor resultam em diferentes efeitos de amolecimento e arrefecimento do óleo em blister.

1 No processo tradicional de blister, é adoptado o método de aquecimento posterior, a placa de aquecimento é aquecida, e o calor é transferido para a superfície do óleo de blister e a tampa de blister através do aquecimento posterior do cartão de papel para completar o processo de moldagem da blister, e a temperatura da blister é relativamente constante e não pode ser ajustada rapidamente.

A transferência de calor é muito afectada pela espessura do papel. Quanto mais grosso for o papel, mais difícil é transferir rapidamente o calor para a tampa da bolha. Portanto, é necessário dar tempo suficiente para que a prensa de bolhas permita que o calor seja totalmente transferido para a cobertura de bolhas para garantir a bolha. Efeito.

2 Máquina de aquecimento de blister de chapa, calor e transferência de calor na superfície da cobertura da blister para a superfície do óleo de blister para completar o processo de formação da blister, e a temperatura da blister pode ser rapidamente ajustada.

Uma vez que a folha de aquecimento está em contacto directo com a camada de blister, quando a temperatura é demasiado elevada, a camada de blister é facilmente deformada pelo calor e o calor é difícil de transferir para a superfície do óleo de blister (quanto mais fina for a camada de blister, mais fácil é transferir calor, mas mais fácil é deformar). Para assegurar um bom efeito de bolha, é necessário escolher uma cobertura de bolha com uma espessura adequada e ajustar a temperatura da bolha e o tempo de fusão.

3. Aquecimento interno de alta frequência, que utiliza campo eléctrico de alta frequência para oscilar as moléculas internas da cobertura plástica e do óleo plástico para gerar energia térmica, completar o processo de formação do plástico, e a temperatura pode ser rapidamente ajustada.

Este método de aquecimento tem a transferência de calor mais estável, e a temperatura correspondente pode ser ajustada à vontade de acordo com as propriedades do material. Contudo, uma vez que será gerada uma grande corrente no momento da fusão, é fácil de gerar faíscas, e não é adequado para transferir produtos de cartão de prata.

Na prática, uma vez que a temperatura da bolha tem uma grande influência no efeito de bolha, é geralmente recomendado o uso de equipamento de embalagem de bolhas que possa ajustar rapidamente a temperatura.

Notícias relativas

- Application of black conductive PS sheet in mobil…

- Uses of 0.18-1.8mm thick conductive PET sheets

- PULIXIN shipped today: white PS sheets to the Mid…

- Application of 0.5mm frosted PP plastic sheet

- Application case: 0.35-0.85mm thick frosted PP sh…

- Application of PP Sheet Thermoformed Packaging Bo…

- Today’s shipment: 50 tons of PET sheet roll…

- Talk about the PP thermoforming sheet I know

- 1.7mm thick PP plastic sheet: ideal for disposabl…

- What is the difference between conductive PP shee…