Processo de produção de rolos de folha de plástico PET e problemas comuns

Existem muitos tipos de folhas de plástico e são amplamente utilizados. Atualmente, os principais tipos de folhas de plástico incluem o cloreto de polivinilo, o poliestireno e o poliéster (PET). Rolos de folha de plástico PET têm um bom desempenho, cumprem os requisitos internacionais de proteção ambiental e são folhas amigas do ambiente.

Atualmente, as embalagens têm de cumprir os requisitos de proteção ambiental e de reciclabilidade, pelo que há uma procura crescente de rolos de folhas de plástico PET. Segue-se uma visão geral do processo de produção e de alguns problemas comuns que podem surgir.

Processo de produção de rolos de folhas de plástico PET

Polimerização

O PET é produzido através da polimerização do etilenoglicol e do ácido tereftálico (ou tereftalato de dimetilo). Este processo resulta na formação da resina PET.

Extrusão

A resina PET é então fundida e extrudida através de uma matriz plana para formar uma folha contínua. Esta folha é subsequentemente arrefecida e solidificada.

Controlo da espessura da folha

O controlo da espessura é crucial para garantir a uniformidade da folha. Isto consegue-se ajustando a folga entre os rolos ou utilizando uma matriz com um rebordo ajustável.

Orientação

A chapa pode ser submetida a um processo de orientação biaxial para melhorar as suas propriedades mecânicas. Este processo envolve o estiramento da chapa tanto na direção da máquina (MD) como na direção transversal (TD).

Definição de calor

A chapa orientada é então aquecida para fixar a orientação e eliminar quaisquer tensões residuais. Este passo aumenta a estabilidade e a precisão dimensional da chapa.

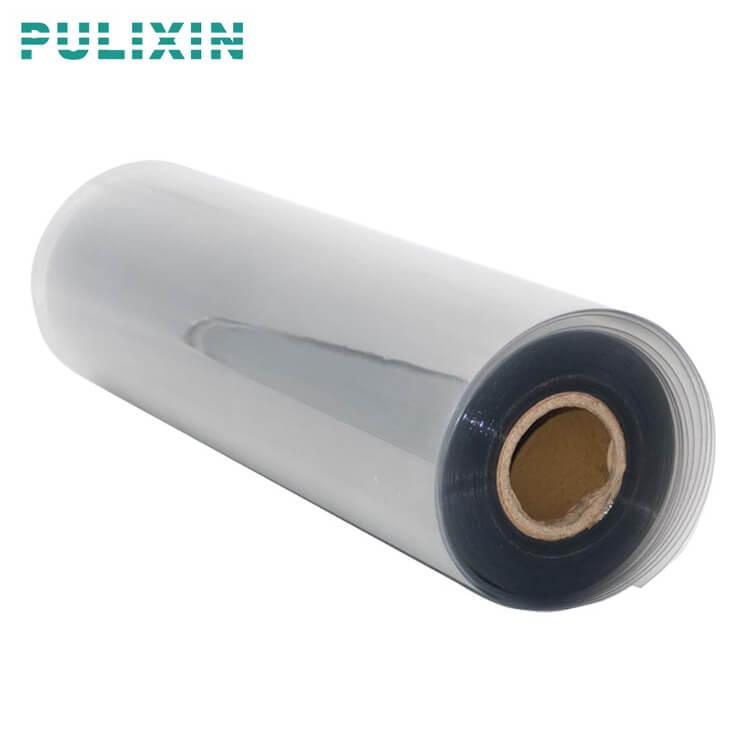

Enrolar em rolos

As folhas são cortadas na largura desejada e enroladas em rolos. Este processo resulta em rolos de folhas de plástico PET que podem ser transportados e utilizados em várias aplicações.

Problemas comuns de qualidade e soluções na produção de rolos de folhas de plástico PET

Espessura inconsistente

Problema: Variações da espessura da chapa.

Solução: Calibrar e manter regularmente o equipamento de extrusão. Monitorizar e ajustar os mecanismos de controlo da espessura para garantir uma espessura uniforme em toda a chapa.

1. Bolhas de ar ou vazios

Problema: Formação de bolhas de ar ou de espaços vazios na folha.

Solução: Melhorar a desgaseificação da resina PET antes da extrusão. Ajustar os parâmetros de processamento para minimizar o aprisionamento de ar e utilizar uma ventilação adequada no equipamento de extrusão.

2. Contaminação

Problema: Presença de impurezas ou de partículas estranhas na folha.

Solução: Aplicar medidas rigorosas de controlo da qualidade das matérias-primas. Limpar e manter regularmente o equipamento para evitar a contaminação. Instalar sistemas de filtragem eficazes no processo de extrusão.

3. Fraca transparência

Problema: Redução da clareza ou da transparência da folha.

Solução: Otimizar as condições de processamento para aumentar a transparência do material. Assegurar a secagem adequada das matérias-primas para minimizar o teor de humidade, que pode afetar a transparência.

4. Riscos ou névoa na superfície

Problema: Riscos visíveis ou neblina na superfície da folha.

Solução: Aplicar procedimentos adequados de manuseamento e armazenamento para evitar danos na superfície. Inspecionar e manter regularmente o equipamento para evitar abrasões. Utilizar temperaturas de processamento adequadas para minimizar a opacidade.

5. Encaracolamento de arestas

Problema: Ondulação ou deformação dos bordos da folha.

Solução: Otimizar o processo de arrefecimento para garantir um arrefecimento uniforme em toda a chapa. Ajustar os parâmetros de aquecimento para eliminar as tensões residuais que contribuem para a ondulação dos bordos.

6. Má qualidade de impressão

Problema: Dificuldade de impressão na superfície da folha.

Solução: Assegurar que a superfície da folha está isenta de contaminantes. Otimizar os processos de tratamento de superfície para melhorar a capacidade de impressão. Considerar a utilização de aditivos para melhorar as propriedades da superfície.

7. Defeitos do rolo

Problema: Irregularidades ou defeitos nas chapas laminadas.

Solução: Monitorizar e ajustar o controlo da tensão durante o processo de enrolamento. Assegurar o alinhamento correto do equipamento de enrolamento. Inspecionar e manter regularmente as máquinas de enrolamento para evitar defeitos.

8. Instabilidade dimensional

Problema: Alterações das dimensões ou da forma após a produção.

Solução: Implementar processos adequados de ajuste de calor para estabilizar as dimensões da folha. Assegurar uma orientação consistente durante o processo de produção.

9. Amarelecimento

Problema: Descoloração amarela da folha.

Solução: Utilizar matérias-primas de alta qualidade com baixa cor intrínseca. Implementar processos de secagem eficazes para minimizar o teor de humidade. Monitorizar e controlar as temperaturas de processamento para evitar o sobreaquecimento.

Especificação

- Marca: Pulixin

- Origem: Xangai, China

- Largura: 300-1400mm

- Material de barreira: Rolo de folha de plástico PET

- Métodos de processamento: Laminação / Coextrusão multicamada

- Espessura: 0,2-2 mm

- Peso: 50-150kg/rolo

- Forma: Rolo/Folha

- Cor: Transparente/cor personalizada

- MOQ: 5 toneladas

Notícias relativas

- Application of black conductive PS sheet in mobil…

- Uses of 0.18-1.8mm thick conductive PET sheets

- PULIXIN shipped today: white PS sheets to the Mid…

- Application of 0.5mm frosted PP plastic sheet

- Application case: 0.35-0.85mm thick frosted PP sh…

- Application of PP Sheet Thermoformed Packaging Bo…

- Today’s shipment: 50 tons of PET sheet roll…

- Talk about the PP thermoforming sheet I know

- 1.7mm thick PP plastic sheet: ideal for disposabl…

- What is the difference between conductive PP shee…